ในอุตสาหกรรมการผลิตสมัยใหม่ ความแม่นยำและความเที่ยงตรงคือหัวใจสำคัญที่กำหนดคุณภาพของผลิตภัณฑ์ เครื่องมือวัดจึงเป็นอุปกรณ์พื้นฐานที่ขาดไม่ได้ในทุกโรงงาน การเลือกใช้เครื่องมือวัดที่เหมาะสมไม่เพียงช่วยควบคุมมาตรฐานการผลิต แต่ยังลดต้นทุนจากความผิดพลาดที่อาจเกิดขึ้นได้อีกด้วย

ทำไมการเลือกใช้เครื่องมือวัดที่มีคุณภาพถึงเป็นเรื่องสำคัญ

เครื่องมือวัดคุณภาพต่ำมักให้ผลลัพธ์ที่คลาดเคลื่อน ส่งผลกระทบโดยตรงต่อคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย การใช้เครื่องมือวัดคุณภาพสูงที่ได้มาตรฐานจะส่งผลให้เกิดประโยชน์ต่อกระบวนการผลิตดังนี้

- ควบคุมคุณภาพการผลิตได้ตามมาตรฐาน

- ลดเวลาและต้นทุนที่สูญเสียจากการทำงานซ้ำ

- ป้องกันปัญหาด้านความปลอดภัย

- เพิ่มประสิทธิภาพในกระบวนการผลิตโดยรวม

การดูแลรักษาเครื่องมือวัดและการสอบเทียบ (Calibration) อย่างสม่ำเสมอเป็นปัจจัยสำคัญที่รักษาความแม่นยำในการวัด ซึ่งเป็นพื้นฐานของการควบคุมคุณภาพในระบบการผลิตสมัยใหม่

10 เครื่องมือวัดที่จำเป็นต้องใช้ในโรงงาน

ในงานอุตสาหกรรม เครื่องมือวัดแต่ละประเภทถูกออกแบบมาเพื่อใช้งานเฉพาะทาง ช่างเทคนิคและวิศวกรควรเลือกใช้เครื่องมือที่เหมาะสมกับลักษณะงานเพื่อให้ได้ผลลัพธ์ที่แม่นยำและมีประสิทธิภาพสูงสุด โดยเครื่องมือวัดที่จำเป็นต้องมีในโรงงานอุตสาหกรรมมีดังนี้

1. เวอร์เนีย คาลิปเปอร์ (Vernier Caliper)

เวอร์เนีย คาลิปเปอร์ เป็นเครื่องมือวัดพื้นฐานที่ได้รับความนิยมอย่างแพร่หลาย สามารถวัดได้ทั้งขนาดภายนอก ขนาดภายใน ความลึก และความสูงของขั้นบ่า ด้วยความละเอียดสูงถึง 0.01 มม. หรือ 0.001 นิ้ว มีทั้งแบบอนาล็อกและดิจิทัล เป็นเครื่องมือวัดอเนกประสงค์ที่ใช้ในหลากหลายอุตสาหกรรม

การดูแลรักษาที่เหมาะสมช่วยให้เวอร์เนียมีอายุการใช้งานยาวนานและให้ผลการวัดที่แม่นยำ ผู้ใช้ควรหลีกเลี่ยงการใช้แรงกดมากเกินไปและทำความสะอาดหลังใช้งานทุกครั้ง

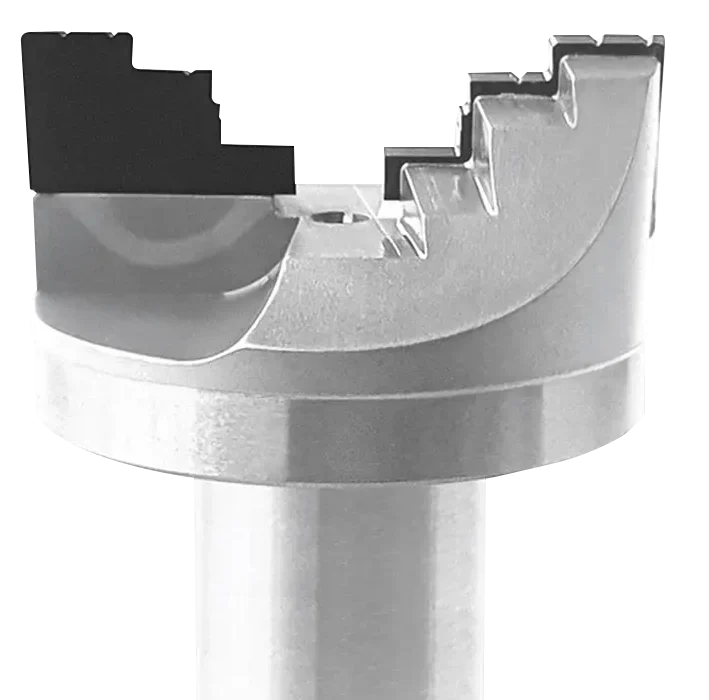

2. ไมโครมิเตอร์ (Micrometer)

ไมโครมิเตอร์เป็นเครื่องมือวัดที่ให้ความละเอียดสูงถึง 0.001 มิลลิเมตร หรือ 0.0001 นิ้ว มีหลายประเภท เช่น ไมโครมิเตอร์วัดนอก วัดใน และวัดความลึก ทำงานผ่านระบบสกรูและนัทที่มีความละเอียดสูง

ไมโครมิเตอร์ถูกใช้ในงานที่ต้องการความแม่นยำสูง เช่น การผลิตชิ้นส่วนเครื่องจักร ยานยนต์ และการผลิต Cutting Tool ผู้ใช้ควรใช้แรงกดที่สม่ำเสมอผ่านระบบแรททเช็ตหรือฟริคชั่น เพื่อให้ได้ค่าที่แม่นยำและไม่เกิดความเสียหาย

3. ไฮเกจ (Height Gage)

ไฮเกจเป็นเครื่องมือวัดความสูงที่มีความแม่นยำสูง ประกอบด้วยฐานเรียบและแกนวัดแนวตั้ง สามารถติดตั้งอุปกรณ์เสริม เช่น หัววัดแบบเข็มหรือเหล็กขีด มีทั้งแบบอนาล็อกและดิจิทัล ให้ความละเอียดถึง 0.01 มิลลิเมตร

ไฮเกจใช้ในงานตรวจสอบขนาด การวางแนวชิ้นงาน และการวัดในห้องปฏิบัติการมาตรวิทยา การใช้งานที่ถูกต้องต้องวางบนพื้นผิวที่เรียบและได้ระดับ เช่น แท่นระดับ และควรทำความสะอาดฐานก่อนใช้งาน

4. ไดอัลเกจ (Dial Indicator)

ไดอัลเกจหรือนาฬิกาวัด เป็นเครื่องมือวัดแบบเปรียบเทียบที่ใช้ตรวจสอบความคลาดเคลื่อนของขนาด เช่น ความเป็นระนาบและความเยื้องศูนย์ ประกอบด้วยหน้าปัดที่มีเข็มชี้และแกนวัดที่เคลื่อนที่ได้ มีความละเอียดตั้งแต่ 0.01 มม. ถึง 0.001 มม.

ไดอัลเกจใช้ในงานตรวจสอบชิ้นงาน เช่น การวัดรันเอาท์ของเพลา การตรวจสอบความเรียบ และการตั้งศูนย์เครื่องจักร ผู้ใช้ต้องระมัดระวังในการตั้งค่าศูนย์และจับยึดให้มั่นคง เพื่อป้องกันความคลาดเคลื่อน

5. ไดอัลเทสอินดิเคเตอร์ (Dial Test Indicator)

ไดอัลเทสอินดิเคเตอร์หรือไดอัลเกจแบบคันโยก เป็นเครื่องมือวัดแบบเปรียบเทียบที่มีหัววัดเป็นคันโยก ทำให้เข้าถึงพื้นที่แคบได้ดีกว่าไดอัลเกจทั่วไป มีความละเอียดสูงถึง 0.01 มม. หรือละเอียดกว่า และมีความไวในการตอบสนองที่ดี

ใช้ในงานที่ต้องการความละเอียดสูง เช่น การตรวจสอบความเรียบ ความคลาดเคลื่อนในแนวรัศมี และความตั้งฉากหรือความขนาน ผู้ใช้ต้องมีทักษะในการตั้งค่าและอ่านค่า และใช้งานด้วยความระมัดระวัง

6. บอร์เกจ (Bore Gage)

บอร์เกจเป็นเครื่องมือวัดสำหรับวัดขนาดภายในของรูทรงกระบอก มีหลายประเภท เช่น แบบสองจุดสัมผัสและแบบสามจุดสัมผัส ทำงานโดยใช้หลักการวัดแบบเปรียบเทียบ ต้องปรับเทียบกับแหวนมาสเตอร์ก่อนใช้งาน

บอร์เกจใช้ในอุตสาหกรรมที่ต้องการควบคุมขนาดรูอย่างแม่นยำ เช่น อุตสาหกรรมยานยนต์ การผลิตเครื่องจักรกล และงานที่เกี่ยวข้องกับ PCD Cutting Tool ผู้ใช้ต้องมีทักษะในการจับบอร์เกจให้อยู่ในตำแหน่งที่ถูกต้องและอ่านค่าอย่างแม่นยำ

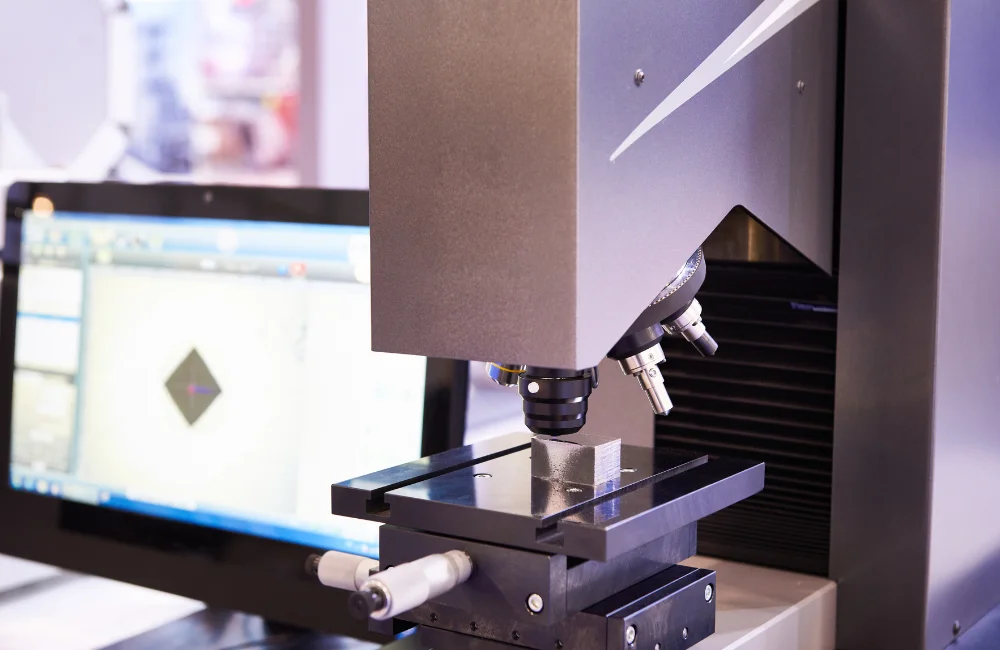

7. เครื่องวัดความเรียบผิว (Surface Roughness Tester)

เครื่องวัดความเรียบผิวใช้ตรวจสอบลักษณะผิวชิ้นงานในระดับไมโคร ทำงานโดยใช้หัววัดเคลื่อนที่ไปตามผิวชิ้นงาน แล้ววัดการเปลี่ยนแปลงในแนวดิ่ง เพื่อคำนวณค่าความหยาบผิว มีทั้งแบบพกพาและแบบตั้งโต๊ะ ซึ่งความเรียบผิวส่งผลต่อประสิทธิภาพการทำงานของชิ้นส่วน เช่น ความต้านทานการเคลื่อนที่และการสึกหรอ เครื่องวัดความเรียบผิวใช้ในอุตสาหกรรมที่ต้องการควบคุมคุณภาพผิวชิ้นงาน

8. เกจวัดความลึก (Depth Gage)

เกจวัดความลึกเป็นเครื่องมือวัดสำหรับวัดความลึกของรู ร่อง หรือระยะยุบของพื้นผิว มีหลายรูปแบบ ได้แก่ แบบเวอร์เนีย แบบไมโครมิเตอร์ และแบบดิจิทัล ประกอบด้วยฐานวางติดกับพื้นผิวอ้างอิงและแกนวัดที่ยื่นลงไป

ใช้ในงานตรวจสอบชิ้นงานที่มีรูเจาะ ร่อง หรือขั้นบ่า สิ่งสำคัญคือการทำความสะอาดพื้นผิวอ้างอิงและวางฐานให้แนบสนิท เพื่อให้ได้ค่าที่ถูกต้อง

9. เครื่องวัดความแข็ง (Hardness Tester)

เครื่องวัดความแข็งใช้ตรวจสอบความแข็งของวัสดุ ซึ่งบ่งบอกความต้านทานต่อการเสียรูปถาวร มีหลายประเภท เช่น แบบร็อคเวลล์ แบบบริเนลล์ และแบบวิกเกอร์ส

หลักการทำงานคือการกดหัวกดลงบนผิววัสดุด้วยแรงที่ควบคุมได้ แล้ววัดขนาดหรือความลึกของรอยกด เครื่องวัดความแข็งใช้ในอุตสาหกรรมโลหะและการผลิต Cutting Tool เพื่อควบคุมคุณภาพในกระบวนการผลิต ผู้ใช้ต้องเข้าใจวิธีการทดสอบและเตรียมผิวชิ้นงานอย่างเหมาะสม

10. เครื่องวัดความกลม (Roundness Tester)

เครื่องวัดความกลมใช้ตรวจสอบความกลมหรือความเป็นทรงกระบอกของชิ้นงาน ทำงานโดยหมุนชิ้นงานหรือหัววัดรอบแกนอ้างอิง แล้ววัดความเบี่ยงเบนจากรูปทรงที่สมบูรณ์ มีความละเอียดในระดับไมโครเมตรหรือน้อยกว่า

ความกลมเป็นคุณสมบัติสำคัญในชิ้นส่วนที่มีการเคลื่อนที่สัมพันธ์กัน หากมีความเบี่ยงเบนมากเกินไปจะเกิดการสึกหรอผิดปกติ การรั่วซึม หรือการสั่นสะเทือน เครื่องวัดความกลมใช้ในอุตสาหกรรมที่ต้องการความแม่นยำสูง และต้องอาศัยทักษะในการตั้งค่าและแปลผลข้อมูล

สรุปบทความ

เครื่องมือวัดที่มีคุณภาพและเหมาะสมกับงานเป็นปัจจัยสำคัญในการควบคุมคุณภาพการผลิต เราได้รู้จักเครื่องมือวัดทั้ง 10 ประเภทที่จำเป็นในโรงงานอุตสาหกรรม แต่ละเครื่องมือมีหน้าที่เฉพาะและข้อดีข้อเสียที่แตกต่างกัน การเลือกใช้เครื่องมือวัดที่เหมาะสมช่วยให้ได้ผลการวัดที่ถูกต้องและแม่นยำ การดูแลรักษาและสอบเทียบอย่างสม่ำเสมอจะรักษาความแม่นยำและส่งผลต่อคุณภาพของผลิตภัณฑ์

สำหรับท่านใดที่สนใจใช้บริการออกแบบและผลิตเครื่องมือตัดเฉือนคุณภาพสูง หรือกำลังมองหา Tool Management ที่มีประสิทธิภาพ ผู้เชี่ยวชาญของ Halcyon Technology พร้อมให้การดูแลอย่างดีที่สุด โดยคุณสามารถติดต่อขอใบเสนอราคาได้ที่ 02-906-3253 หรือ info@halcyon.co.th