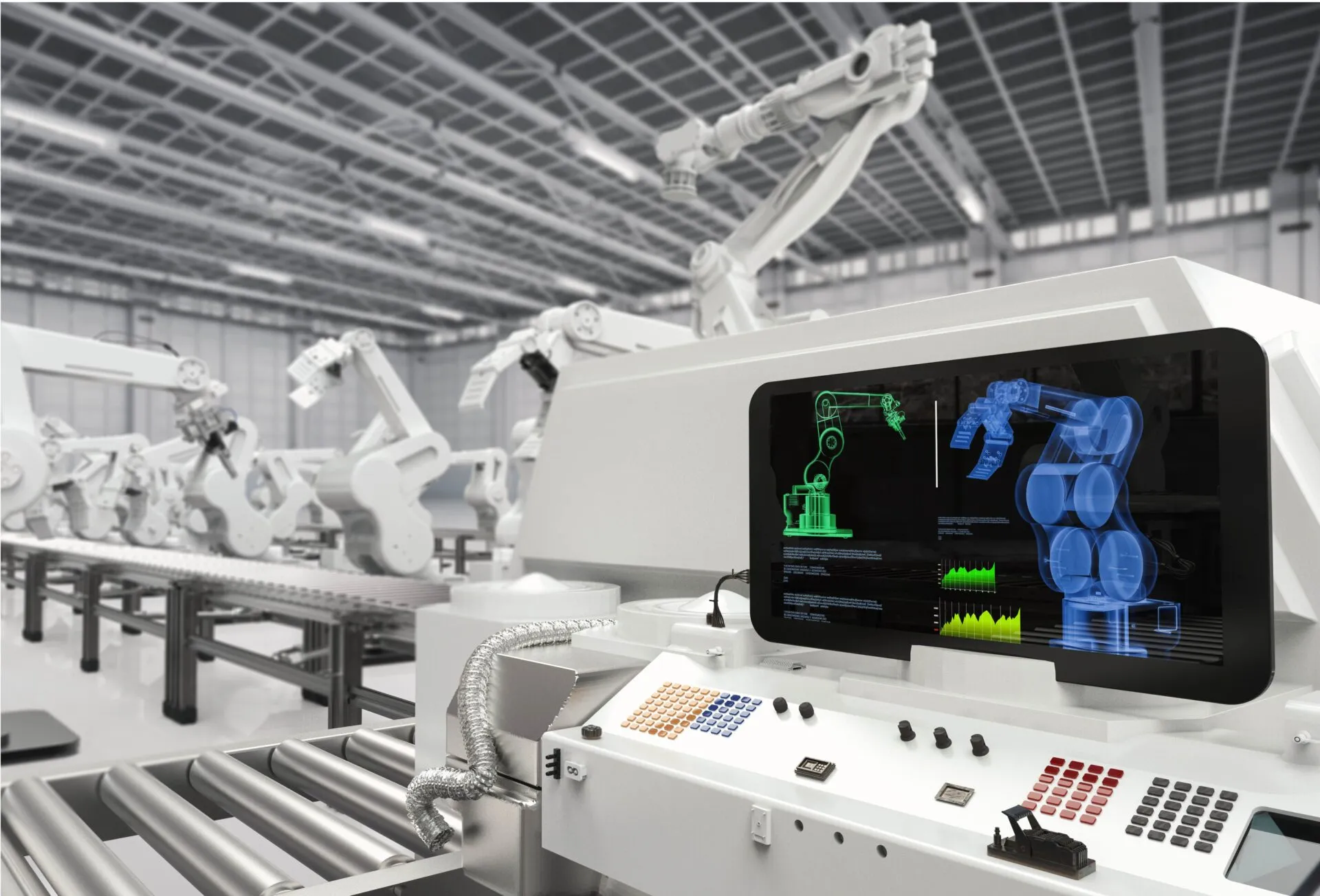

ในยุคที่การแข่งขันทางธุรกิจรุนแรงขึ้น การเพิ่มประสิทธิภาพในกระบวนการผลิตเป็นสิ่งสำคัญที่จะช่วยให้องค์กรอยู่รอดและเติบโต 5ส คือหนึ่งในเครื่องมือพื้นฐานที่องค์กรชั้นนำทั่วโลกนำมาใช้เพื่อเพิ่มผลผลิต ลดของเสีย และสร้างสภาพแวดล้อมการทำงานที่ดีขึ้น แม้หลายคนเข้าใจผิดว่า 5ส เป็นเพียงกิจกรรมทำความสะอาด แต่แท้จริงแล้ว เทคนิคนี้เป็นรากฐานสำคัญของการปรับปรุงคุณภาพโดยเฉพาะ 5ส ในโรงงานที่เห็นผลลัพธ์ชัดเจน

5ส คืออะไร

5ส คือระบบการจัดระเบียบพื้นที่ทำงานเพื่อให้ใช้งานได้อย่างมีประสิทธิภาพ ประสิทธิผล และปลอดภัย เป็นส่วนหนึ่งของแนวคิดการผลิตแบบลีน (Lean Manufacturing) ที่มีต้นกำเนิดจากประเทศญี่ปุ่น คำว่า 5ส มาจากคำภาษาญี่ปุ่น 5 คำที่ขึ้นต้นด้วยเสียง “S” ได้แก่ Seiri, Seiton, Seiso, Seiketsu และ Shitsuke ซึ่งในประเทศไทยแปลเป็นคำไทยที่ขึ้นต้นด้วย “ส” คือ สะสาง สะดวก สะอาด สร้างมาตรฐาน และสร้างวินัย

หลักการสำคัญของ 5ส คือการสร้างสภาพแวดล้อมที่เป็นระเบียบ สะอาด และมีมาตรฐาน ซึ่งนำไปสู่การทำงานที่มีประสิทธิภาพ ลดความสูญเปล่า และตรวจพบความผิดปกติได้รวดเร็ว โดย 5ส ในโรงงานไม่ใช่กิจกรรมครั้งเดียว แต่เป็นวัฒนธรรมการทำงานที่ต้องปฏิบัติอย่างต่อเนื่อง

5ส มีอะไรบ้าง?

1. สะสาง (Clearing Up)

การแยกสิ่งของจำเป็นออกจากสิ่งที่ไม่จำเป็น และกำจัดสิ่งที่ไม่จำเป็นออกไป ช่วยลดความแออัดและสร้างพื้นที่ทำงานมากขึ้น ใน 5ส ในโรงงาน อาจใช้ระบบป้ายแดง (Red Tag System) ติดป้ายที่สิ่งของที่สงสัยว่าไม่จำเป็น หากไม่ถูกนำกลับมาใช้ภายในระยะเวลาที่กำหนด ก็พิจารณาจำหน่ายหรือทิ้ง

2. สะดวก (Organizing)

การจัดวางสิ่งของที่จำเป็นให้เป็นระเบียบ หาง่าย ใช้งานสะดวก และเก็บคืนง่าย โดยยึดหลัก “ที่ทางทุกอย่าง และทุกอย่างเข้าที่” ใน 5ส ในโรงงาน เน้นระบบการจัดเก็บที่มีประสิทธิภาพ เช่น การใช้แถบสีพื้น ป้ายชื่อ หรือภาพถ่ายแสดงสภาพที่ควรเป็น และคำนึงถึงความถี่ในการใช้งาน

3. สะอาด (Cleaning)

การทำความสะอาดสถานที่ เครื่องจักร อุปกรณ์ และสภาพแวดล้อมให้สะอาดอยู่เสมอ ใน 5ส ในโรงงาน การทำความสะอาดรวมถึงการตรวจสอบสภาพเครื่องจักรและอุปกรณ์ ซึ่งเป็นโอกาสในการค้นพบความผิดปกติต่าง ๆ ควรกำหนดเป็นกิจกรรมประจำวัน แบ่งพื้นที่รับผิดชอบชัดเจน และมีตารางเวลาแน่นอน

4. สร้างมาตรฐาน (Standardizing)

การกำหนดและรักษามาตรฐานในการปฏิบัติงานตาม 3ส แรกให้เป็นแนวทางเดียวกันทั่วองค์กร ใน 5ส ในโรงงาน อาจทำโดยจัดทำคู่มือการปฏิบัติงาน ใช้ภาพถ่าย “ก่อน-หลัง” และใช้ระบบตรวจสอบเพื่อประเมินการปฏิบัติตามมาตรฐาน ควรกำหนดผู้รับผิดชอบ ติดประกาศมาตรฐานให้เห็นชัดเจน และทบทวนปรับปรุงอย่างสม่ำเสมอ

5. สร้างวินัย (Training & Discipline)

การสร้างนิสัยและวัฒนธรรมในการปฏิบัติตามมาตรฐาน 5ส อย่างสม่ำเสมอจนเป็นส่วนหนึ่งของวิถีชีวิตการทำงาน ใน 5ส ในโรงงาน อาจทำโดยให้ความรู้และฝึกอบรม สร้างแรงจูงใจ และผู้บริหารเป็นแบบอย่างที่ดี ควรมีการประเมินและติดตามผลอย่างต่อเนื่อง เช่น การตรวจประเมิน 5ส ประจำเดือน

ประโยชน์ของ 5ส ในโรงงานมีอะไรบ้าง?

การนำ 5ส มาใช้ใน 5ส ในโรงงาน อย่างจริงจังก่อให้เกิดประโยชน์มากมาย

- เพิ่มประสิทธิภาพการทำงาน – ช่วยลดเวลาในการค้นหาเครื่องมือและอุปกรณ์ ลดความล่าช้าในกระบวนการผลิต และลดความผิดพลาดในการทำงาน ทำให้สามารถผลิตสินค้าได้มากขึ้นในเวลาเท่าเดิม

- ลดต้นทุนการผลิต – ช่วยลดการสูญเสียจากการเก็บวัตถุดิบหรือสินค้าคงคลังมากเกินไป ลดต้นทุนการซ่อมบำรุงจากการตรวจพบปัญหาตั้งแต่เริ่มต้น และลดการสูญเสียจากของเสียและการทำงานซ้ำ

- ปรับปรุงคุณภาพสินค้า – สภาพแวดล้อมการทำงานที่สะอาดและเป็นระเบียบช่วยลดความเสี่ยงในการเกิดข้อบกพร่องและของเสีย ทำให้สามารถผลิตสินค้าที่มีคุณภาพสม่ำเสมอมากขึ้น

- เพิ่มความปลอดภัยในการทำงาน – พื้นที่ทำงานที่เป็นระเบียบและสะอาดช่วยลดความเสี่ยงในการเกิดอุบัติเหตุ เช่น การลื่นล้ม การชนกระแทก หรือการได้รับบาดเจ็บจากเครื่องมือและอุปกรณ์

- ปรับปรุงขวัญและกำลังใจของพนักงาน – สภาพแวดล้อมการทำงานที่ดีส่งผลต่อความพึงพอใจและความผูกพันของพนักงาน ลดความเครียดและความเหนื่อยล้า และส่งเสริมความภาคภูมิใจในการทำงาน

- สร้างภาพลักษณ์ที่ดีขององค์กร – โรงงานที่มีความเป็นระเบียบและสะอาดสร้างความประทับใจแก่ลูกค้า คู่ค้า และผู้มาเยี่ยมชม ซึ่งส่งผลดีต่อภาพลักษณ์และความน่าเชื่อถือขององค์กร

- เป็นพื้นฐานของการปรับปรุงอื่น ๆ – การทำ 5ส ที่มีประสิทธิภาพจะเป็นรากฐานสำหรับการพัฒนาและปรับปรุงในด้านอื่นๆ เช่น การผลิตแบบลีน (Lean Manufacturing) การบำรุงรักษาทวีผลแบบทุกคนมีส่วนร่วม (TPM) และการบริหารคุณภาพทั่วทั้งองค์กร (TQM)

- ช่วยในการตรวจพบปัญหา – พื้นที่ที่เป็นระเบียบและสะอาดทำให้สามารถสังเกตเห็นความผิดปกติได้ง่ายขึ้น เช่น การรั่วซึมของน้ำมัน การหลวมคลอนของชิ้นส่วน หรือความเสียหายของอุปกรณ์

- ลดการสูญเสียทรัพยากร – การจัดการวัสดุและอุปกรณ์อย่างเป็นระบบช่วยลดการสูญหาย การเสื่อมสภาพก่อนเวลาอันควร และการซื้อซ้ำโดยไม่จำเป็น

สรุปบทความ

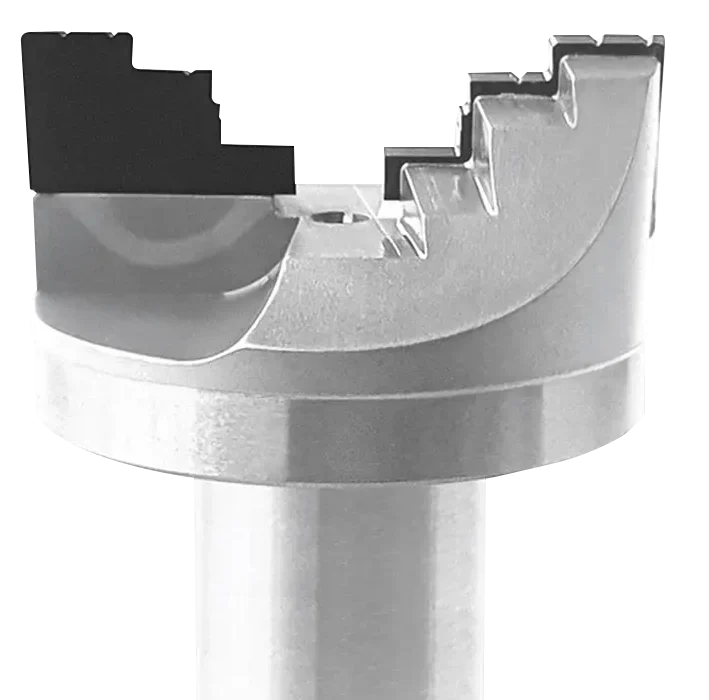

5ส เป็นเครื่องมือพื้นฐานแต่ทรงประสิทธิภาพในการปรับปรุงคุณภาพและเพิ่มประสิทธิภาพการทำงาน โดยเฉพาะ 5ส ในโรงงาน ที่ต้องการความเป็นระเบียบและมาตรฐานสูง การประยุกต์ใช้อย่างจริงจังจะช่วยลดความสูญเปล่า เพิ่มผลผลิต ปรับปรุงคุณภาพ และสร้างสภาพแวดล้อมที่ปลอดภัยสำหรับท่านใดที่สนใจใช้บริการออกแบบและผลิต Cutting Tool คุณภาพสูง ผู้เชี่ยวชาญของ Halcyon Technology พร้อมให้การดูแลอย่างดีที่สุด โดยคุณสามารถติดต่อขอใบเสนอราคาได้ที่ 02-906-3253 หรือ info@halcyon.co.th